Cette approche innovante implique l’alternance rapide de cycles de chauffage du moule et de refroidissement. Plus précisément, le moule est chauffé à une température élevée (+140 à 180°C) pour optimiser la fluidité du plastique lors de l’injection. Ensuite, il est refroidi rapidement pour finaliser le cycle d’injection de la pièce plastique.

Chez Unimold, nous avons intégré une première machine qui fonctionne avec de l’eau sous pression. Une avancée significative vers plus de précision, de rapidité et de durabilité dans nos

Les avantages de cette technique sont nombreux :

Amélioration de la Qualité Visuelle

Élimination des défauts majeurs tels que les lignes de soudure, les retassures, les lignes d’écoulement, et le blush grâce au contrôle précis de la température.

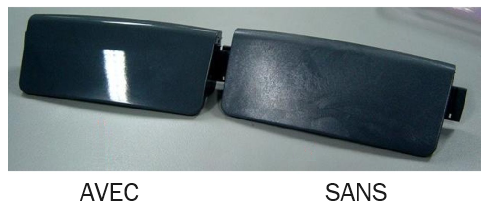

Ces deux pièces d’intérieur de voiture ont été produites avec nos machines.

Comme vous pouvez le voir sur cet exemple, les fibres des matières chargées sont également moins visible grace à cette technique:

Amélioration de la Qualité Mécanique

- Réduction des contraintes résiduelles post-figeage, améliorant ainsi les propriétés mécaniques des piè

- Les dimensions des pièces sont plus fidèles à la conception de la cavité du moule, assurant une amélioration des dimensions.

Réduction de l’Épaisseur et Allègement des Pièces

L’augmentation de la température de moulage permet de réduire l’épaisseur des pièces, contribuant à alléger les composants plastiques.

Réduction des Opérations Secondaires

- Cette technologie permet de minimiser les opérations secondaires telles que le vernissage.

- Possibilité d’obtenir des décorations supplémentaires plus fines par rapport aux technologies classiques, éliminant ainsi la nécessité d’opérations secondaires.

Chez Unimold, nous continuons à repousser les limites de l’innovation pour offrir à nos clients des solutions toujours plus performantes et esthétiques. Contactez-nous pour demander votre évaluation gratuite ici.