Le moulage bi-matière nécessite un équipement spécifique. Grâce à la combinaison d’un deuxième pot d’injection et éventuellement d’un mécanisme de rotation côté moule, il est possible de fabriquer des pièces plastiques avec une esthétique particulière (multiples couleurs par exemple) ou une fonction supplémentaire (matériau souple pour étanchéité ou toucher soft).

Nous avons déjà introduit cette technologie dans cet article avec sa définition, les différents types de moulage bi-matière et de moules 2K correspondants.

La variété des pièces produites est beaucoup plus importante que dans l’injection monomatière. Cette variété nécessite pour chaque application une configuration de presse d’injection bi-matière spécifique que nous allons décrire dans cet article.

Quelle est la différence entre bi-injection et surmoulage sur une presse monomatière ?

Petit rappel sur ces deux notions qui sont souvent confondues : le surmoulage peut faire partie de l’injection bi-matière si on surmoule une pièce plastique avec une seconde matière plastique. L’avantage du surmoulage est qu’il peut être fait avec une presse mono matière. Pour cela, il faut que les pièces dites d’insert (la première injection) soient faites antérieurement ou bien simultanément sur une presse à côté, il s’agit alors d’injection bi-matière par presse tandem.

Dans tous les autres cas, l’injection bi-matière nécessite une presse multi-injection.

Les différentes presses d’injection :

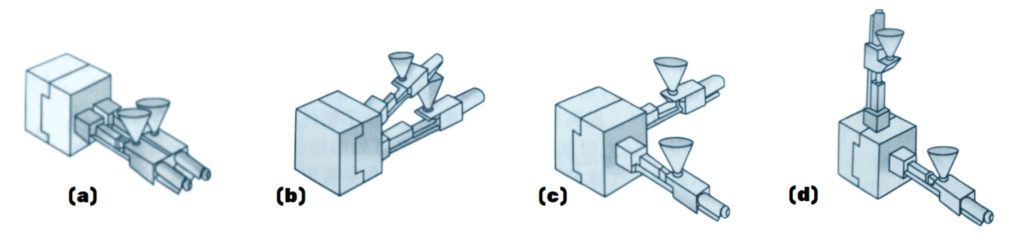

Comparées à une presse monomatière avec un pot central, les presses bi-matière sont équipées d’un deuxième pot d’injection qui peut être situé des différentes façons :

– (a) : les deux pots sont côte à côte. C’est de la bi-injection dite horizontale. Inventée au Japon, cette disposition est très peu utilisée en Europe. Le principe consiste à mettre à côté deux presses d’injection avec un bâti et un plateau commun tournant. Pour le moule, ce sont alors deux outillages indépendants avec des parties fixes communes :

C’est techniquement la plus simple des solutions pour de la bi-matière avec rotation. Le désavantage est que cela prend beaucoup de place. Le diamètre du plateau qui permet la rotation doit être très important. Cela requiert un espace pratiquement deux fois plus grand que dans les autres options.

De plus, cette installation est seulement compatible avec de l’injection bi-matière par transfert et par rotation de moule.

– (b) : le deuxième pot d’injection est situé au-dessus du premier. C’est une invention française de la société Billion.

C’est le modèle de presse multi-injection le plus utilisé en France.

– (c) : le deuxième pot est à 90° sur le côté.

Ce principe est souvent utilisé pour modifier une presse monomatière en presse bi-matière. Un deuxième pot est rajouté sur le côté de la machine. La société Babyplast est connue pour des équipements de la sorte. Ce principe permet en général un petit volume injectable sinon le deuxième pot prendrait beaucoup de place.

– « d » : le deuxième pot est à 90° sur le dessus

Ce principe est le plus utilisé par les fabricants de presses germaniques (Engel, Arburg)

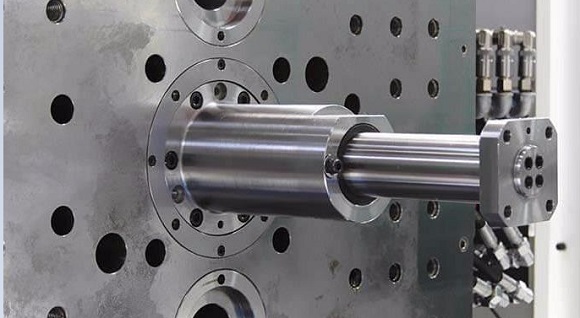

En plus du deuxième pot, ces machines bi-matière sont généralement équipées d’un plateau rotatif ou d’un arbre tournant permettant la rotation des empreintes :

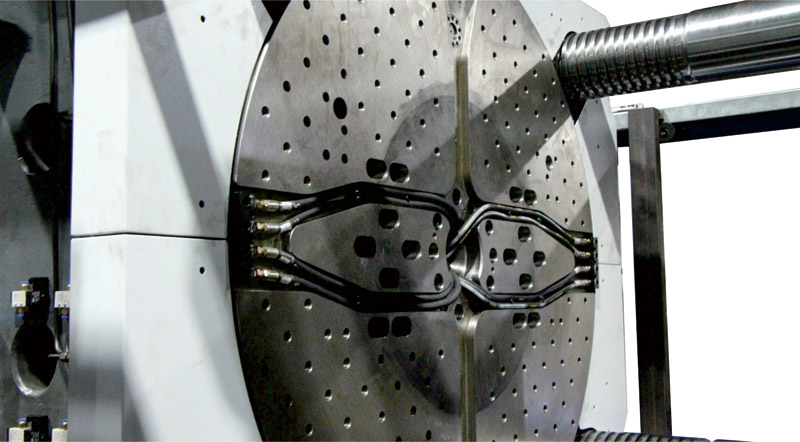

En France, l’utilisation d’un arbre tournant est la plus communément employée. C’est encore une fois pour l’économie de place que ce choix est souvent fait. L’entreprise française Grosfilley est une des plus reconnues pour ce type de fourniture. Avec cette implantation, seules les empreintes tournent :

Les installations (b), (c) et (d) sont compatibles avec de l’injection bi-matière par transfert, par rotation de moule (si le plateau presse est doté d’un plateau rotatif), par rotation d’empreinte (si la presse est équipée d’un arbre tournant) et par écluse.

De notre côté, nous avons choisi une presse bi-matière avec arbre tournant et le deuxième pot sur le dessus :

Avec cette configuration, nous sommes capables de tester une grande partie des moules bimatière.

Côté injection, on peut ajouter une plaque avec un bloc pour ramener l’injection, comme dans le cas avec la deuxième injection du même côté (illustration b, comme les presses Billion) ou sur le côté à 90° (Illustration c).

Côté moule, nous avons un arbre tournant permettant la rotation des empreintes. Nous pouvons aussi ajouter un plateau rotatif.